マイスターハンド オンラインショップにようこそ!

せっかく長い道のりを経て、ココまで辿り着いていただいた皆様に公式ならではのコンテンツをご覧いただきたいと思います。

ここではマイスターハンドの中の人の気持ちになって楽しんでいただければと思います。

記念すべき第一回はマイスターハンド一番人気!

グリラーが出来るまでをお見せできるギリギリまで

見せちゃいます。

陶器の製造工程は簡単に説明しますと

・成型(方法は2,3種類あります)

・乾燥

・素焼き

・施釉(絵付け)

・本焼成

※製品によっては他に工程もあります。

グリラーは土鍋で有名な四日市で製造されています。

ということで、製造工場へ取材に行ってきました。

社長直々にご登場!

190センチ近くあるでっかい人なのでグリラーが

小さく見えるのは気のせいですよ。

グリラーは耐熱陶器のダッジオーブン。直火、オーブン、電子レンジなど様々な熱源に使え魚焼きグリルでも使えちゃいます!

そもそも耐熱陶器ってなに?

細かい定義はウィキペディアでも見てもらうこととして(笑)土鍋とか陶板とかガスコンロで調理できる、いわゆる直火でも使える陶器です。

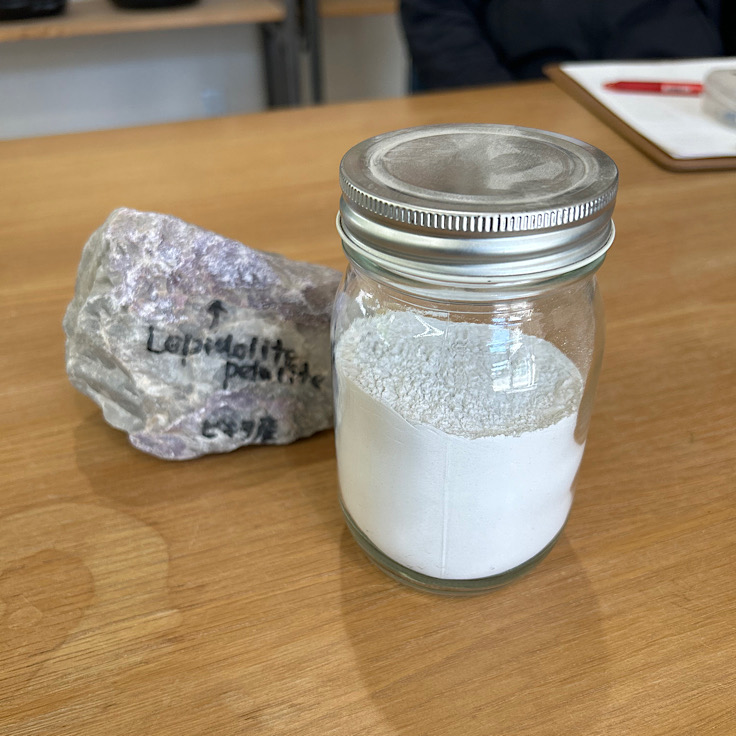

大きな特徴は陶土に「ペタライト」という鉱物を混ぜていることです。

これにより直火で使える製品が出来るのです。

この「ペタライト」リチウムを主成分とする鉱物。

今ではなくてはならないリチウムイオンバッテリーに深く関わる鉱物なんです。

どうですか?

原石見ると おー!となりませんか?

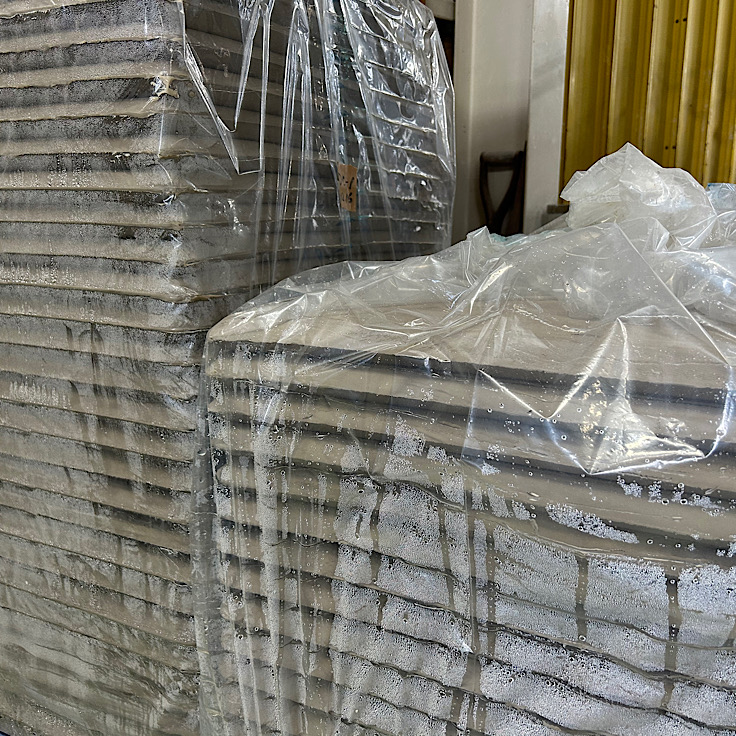

土工場でブレンドされて製造工場に届けられます。

たくさんの土を使う製造工場には、こんなふうに板状になって

届けられます。

これに水と㊙︎の液体を混ぜてドロドロの

泥漿(でいしょう)にします。

このとろみ加減は職人さんの経験がものをいう

「匠の技」季節や天候によって微調整が必要です。

まるでパンとかお蕎麦みたいにデリケートなんです♪

ドラム缶よりでっかいタンクに入れて機械で

攪拌(かくはん)します。

土から水分が抜けて固まってくるので常に

動かしておく必要があります。

でも、みなさんよーく考えてください…

土に水分を足してわざわざドロドロにして、そこから水分を抜いてまた固形に戻して形を作るのって不思議に思いませんか?

ここではその秘密を教えちゃいます。

※残念ながら取材日はグリラーを作っていませんでした。別の商品ですがイメージを楽しんでください。

先ほどのタンクと石膏型を並べる台はパイプでつながっています。

その泥漿を石膏型に圧力をかけて流し込みます。

真ん中にあるのは土の通り道。下からこの道を通って上へ土が流れていきます。

型を台から降ろします。

石膏型は上型と下型を組み合わせてあり、その隙間に泥漿が入り込みます。

泥漿を入れて、ある程度時間をおきます。

型を上下に開けます。

石膏型が水分を吸って、土が固まって製品の

生地(きじ)になります。

型から外したところ。

製品の形になっていますよね?

この成型方法は「圧力鋳込み」といいます。

半液状の土を石膏型に圧力で流し込み、石膏型が水分を吸い残った土が固まって生地になるって寸法です。

他にも成型方法がありますので、またの機会にでもご紹介しますね。

生地が出来てもすぐには次の工程には進みません。

出来た生地には結構水分が残っているので、乾燥させる必要があります。

製品や気候にもよりますが、2,3日程度は時間がかかります。

乾燥したところで次の工程、素焼きをします。

素焼きは必ず必要ではないのですが釉薬をかけたり

絵付けをしたりなど作業性がよくなるので行うことが多いです。

素焼きと本焼きは別の窯を使います。

素焼き窯は扉をスライドさせて開けるタイプが主流です。

ゆっくりと約800度まで温度を上げて、トータル8時間ほどかけて焼きます。

ここから、しれっとグリラーの登場です…

素焼きの場合、モノとモノがくっつかないので重ねて焼くことができます。

ほら、段々とグリラーが出来上がってきましたね~

まだ工程は続きますが、全部公開するとネタ切れになってしまいますので(笑)

一旦ここでおしまいです。

ここまでお付き合いいただき、ありがとうございました。

-

2026.03.09Hello!Spring ちいさな春を飾りませんか

2026.03.09Hello!Spring ちいさな春を飾りませんか -

2026.03.09土鍋ごはん。定番おかず。あると嬉しい台所道具

2026.03.09土鍋ごはん。定番おかず。あると嬉しい台所道具 -

2026.01.19クープシェイプ

2026.01.19クープシェイプ -

2025.11.20炊き込みご飯もごはん土鍋で

2025.11.20炊き込みご飯もごはん土鍋で -

2024.09.18「この汎用性、一家に一器級!」

2024.09.18「この汎用性、一家に一器級!」 -

2025.05.15手軽にコツコツ続けられます

2025.05.15手軽にコツコツ続けられます -

2025.03.05「おひつ⇔お茶碗=優れモノ!」

2025.03.05「おひつ⇔お茶碗=優れモノ!」 -

2025.05.09モアグリラーの使い方いろいろ

2025.05.09モアグリラーの使い方いろいろ -

2025.04.28モアグリラー誕生のおはなし

2025.04.28モアグリラー誕生のおはなし -

![MH なごやめし DAY Vol.2[MISO味噌 何でも味噌]](https://meisterhand-i.com/note/wp-content/uploads/2025/01/名古屋めし味噌だれ.jpg) 2025.01.31MH なごやめし DAY Vol.2[MISO味噌 何でも味噌]

2025.01.31MH なごやめし DAY Vol.2[MISO味噌 何でも味噌] -

2023.03.15GRILLERができるまで 第1回

2023.03.15GRILLERができるまで 第1回